Ngành công nghiệp chế tạo inox đang chứng kiến một cách mạng công nghệ đầy sôi động, với sự ra đời của nhiều công nghệ mới đầy tiềm năng. Cuộc cách mạng công nghệ chế tạo inox giúp nâng cao năng suất và chất lượng sản phẩm, mở ra những thiết kế mới và ứng dụng mới cho inox, đáp ứng nhu cầu ngày càng đa dạng, khắt khe của thị trường.

In 3D kim loại liên kết bột (Binder Jetting) – Tạo hình phức tạp, chi phí thấp

Công nghệ in 3D kim loại liên kết bột (Binder Jetting) đang nổi lên như một giải pháp đột phá trong sản xuất các chi tiết inox phức tạp. Khác với phương pháp in 3D kim loại truyền thống sử dụng laser để nấu chảy bột kim loại, Binder Jetting sử dụng chất kết dính để liên kết các hạt bột lại với nhau, sau đó chi tiết được nung kết để tạo thành sản phẩm cuối cùng.

Ưu điểm vượt trội của công nghệ chế tạo inox này là chi phí sản xuất thấp hơn và tốc độ in nhanh hơn so với các phương pháp in 3D kim loại khác. Nhờ đó, In 3D kim loại liên kết bột mở ra cánh cửa cho việc sản xuất hàng loạt các chi tiết inox phức tạp với giá thành hợp lý, đáp ứng nhu cầu của nhiều ngành công nghiệp như vũ trụ, ô tô, y tế và năng lượng.

Gia công siêu âm (Ultrasonic Machining) – Độ chính xác và bề mặt hoàn hảo

Gia công siêu âm là một công nghệ gia công không tiếp xúc, sử dụng dao cụ rung động ở tần số siêu âm để cắt hoặc tạo hình vật liệu. Công nghệ này đặc biệt hiệu quả với các vật liệu cứng, giòn như inox, cho phép tạo ra các chi tiết có độ chính xác cực cao cùng bề mặt nhẵn mịn.

Gia công siêu âm được ứng dụng rộng rãi trong sản xuất các linh kiện điện tử, ví cơ điện tử, thiết bị y tế và các sản phẩm đòi hỏi độ chính xác cao khác. Với khả năng gia công các chi tiết phức tạp mà không gây biến dạng nhiệt, công nghệ này đang dần thay thế các phương pháp gia công truyền thống.

Tạo hình bằng điện từ (Electromagnetic Forming) – Tốc độ và linh hoạt

Công nghệ tạo hình bằng điện từ sử dụng từ trường mạnh để tạo hình kim loại. Ưu điểm nổi bật của phương pháp này là tốc độ tạo hình cực nhanh, không gây biến dạng nhiệt và có thể tạo hình các chi tiết phức tạp.

Trong ngành công nghiệp ô tô, hàng không vũ trụ và đóng tàu, tạo hình bằng điện từ được sử dụng để sản xuất các chi tiết lớn, phức tạp như vỏ xe, cánh máy bay và thân tàu. Công nghệ này giúp rút ngắn thời gian sản xuất, giảm chi phí và nâng cao chất lượng sản phẩm.

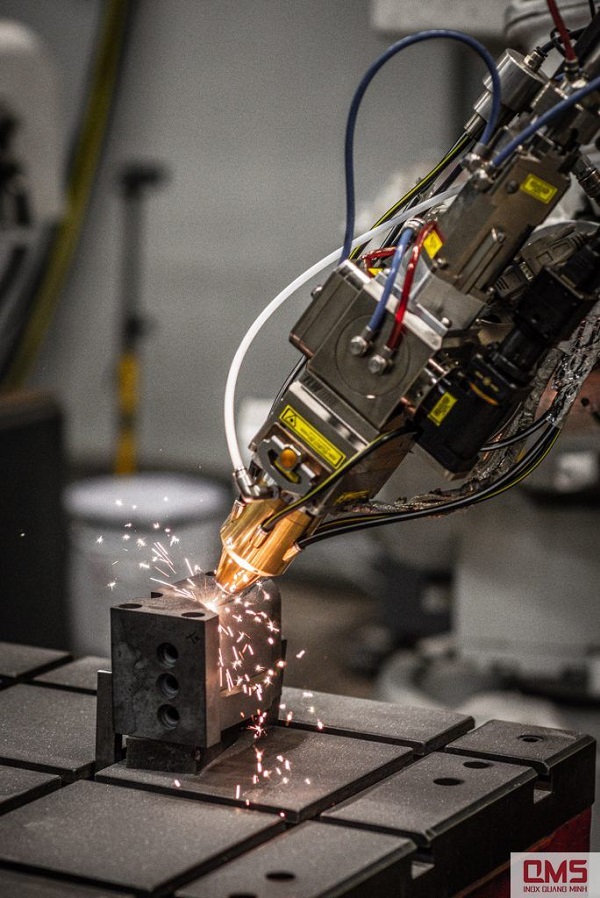

Xử lý bề mặt laser (Laser Surface Treatment) – Thẩm mỹ vượt trội

Laser không chỉ được sử dụng để cắt và hàn mà còn có thể thay đổi tính chất bề mặt của vật liệu inox. Công nghệ xử lý bề mặt bằng laser cho phép tăng độ cứng, chống mài mòn, chống ăn mòn hoặc tạo ra các hoa văn trang trí trên bề mặt inox.

Nhờ đó, sản phẩm inox không chỉ có tính năng vượt trội mà còn sở hữu vẻ đẹp thẩm mỹ cao, đáp ứng nhu cầu ngày càng khắt khe của người tiêu dùng. Xử lý bề mặt bằng laser được ứng dụng rộng rãi trong sản xuất đồ trang sức, thiết bị y tế, đồ gia dụng và nhiều sản phẩm khác.

Hàn ma sát khuấy (Friction Stir Welding) – Mối hàn chất lượng cao

Hàn ma sát khuấy là một công nghệ hàn trạng thái rắn, sử dụng một công cụ quay để tạo ra nhiệt và ma sát, làm mềm vật liệu và liên kết chúng lại với nhau. Công nghệ này cho phép tạo ra các mối hàn chất lượng cao, không gây biến dạng nhiệt và có thể hàn các loại inox khác nhau.

Hàn ma sát khuấy được ứng dụng rộng rãi trong sản xuất chế tạo inox, các sản phẩm yêu cầu độ bền và độ kín cao như tàu vũ trụ, tàu ngầm, đường ống dẫn dầu khí và các thiết bị công nghệ khác.

Xem thêm: Các phương pháp gia công inox phổ biến

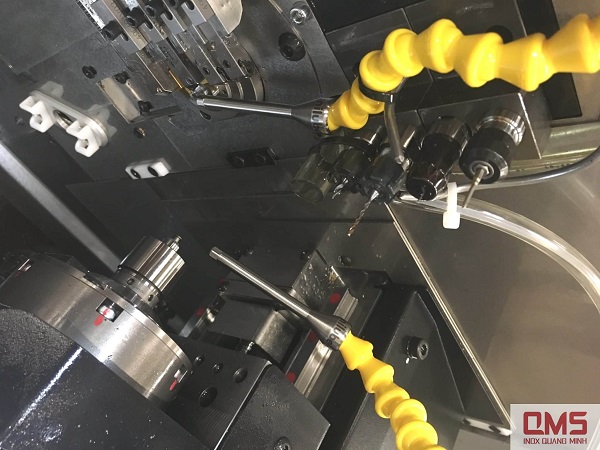

Gia công lạnh sâu (Deep Cryogenic Machining) – Tuổi thọ vượt trội

Gia công lạnh sâu là một công nghệ mới sử dụng nitơ lỏng để làm lạnh vật liệu inox đến nhiệt độ cực thấp trước khi gia công. Việc làm lạnh giúp tăng độ cứng và độ bền của vật liệu, cho phép gia công các chi tiết có độ chính xác cao và tuổi thọ lâu dài.

Công nghệ này đặc biệt hữu ích trong sản xuất các dụng cụ cắt gọt, khuôn mẫu và các chi tiết chính xác khác. Gia công lạnh sâu không chỉ nâng cao chất lượng sản phẩm mà còn giúp giảm chi phí sản xuất nhờ tăng tuổi thọ của dụng cụ cắt.

Mô phỏng và tối ưu hóa bằng máy tính – Nâng cao hiệu quả sản xuất

Công nghệ mô phỏng và tối ưu bằng máy tính sử dụng các phần mềm chuyên dụng để tính toán và tối ưu hóa các thông số gia công, giúp giảm thiểu sai sót, tiết kiệm thời gian và chi phí sản xuất.

Các kỹ sư có thể sử dụng phần mềm mô phỏng để kiểm tra tính khả thi của thiết kế, dự đoán các vấn đề có thể xảy ra trong quá trình sản xuất, tối ưu hóa các thông số gia công để đạt được kết quả tốt nhất.

Inox Quang Minh nhận thấy rằng sự phát triển của các công nghệ mới đang tạo nên một cuộc cách mạng trong ngành chế tạo inox. Những công nghệ này không chỉ giúp nâng cao năng suất, chất lượng và tính cạnh tranh của sản phẩm inox mà còn mở ra những khả năng mới trong thiết kế và ứng dụng, đáp ứng nhu cầu ngày càng đa dạng của thị trường. Trong tương lai, chúng ta có thể kỳ vọng vào sự ra đời của nhiều công nghệ đột phá hơn nữa.